TRATAMIENTO DE AGUAS RESIDUALES – AGUA PRODUCIDA

El agua producida es el término utilizado para definir el agua que se produce junto al petróleo y gas. Esto incluye al agua de origen natural, depósitos de hidrocarburos (agua del petróleo y agua condensada del gas), y el agua inyectada en el suelo. Generalmente el agua producida se contamina con aceite, materiales radiactivos naturales (NORM), sales, arena, dióxido de carbono, sulfuro de hidrógeno, hidrocarburos, productos químicos de producción, metales, microorganismos, ceras y otros.

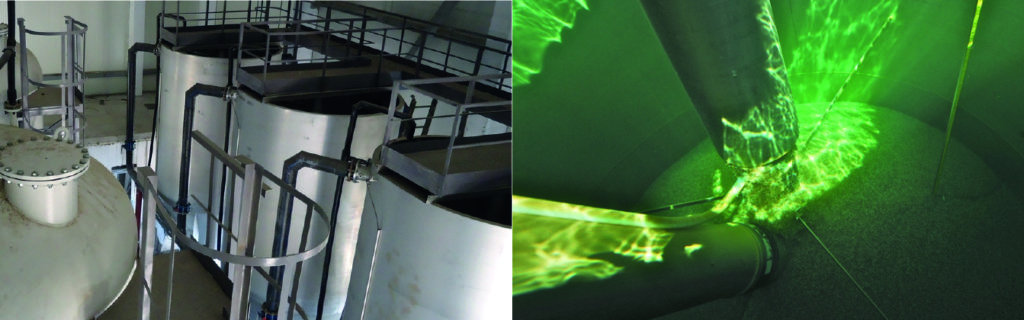

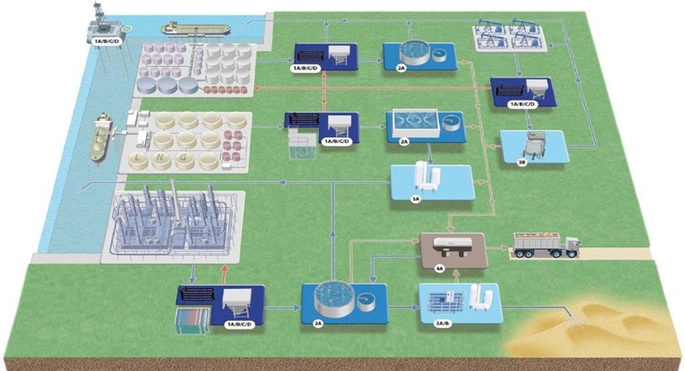

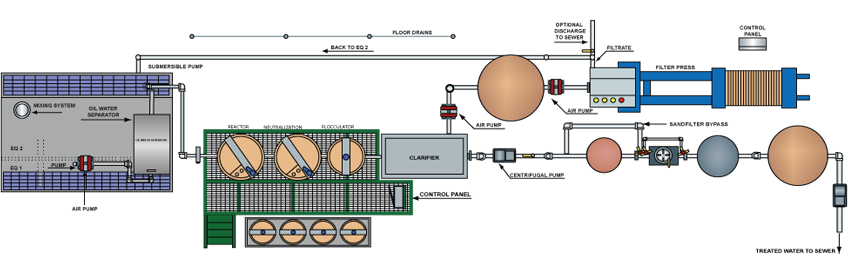

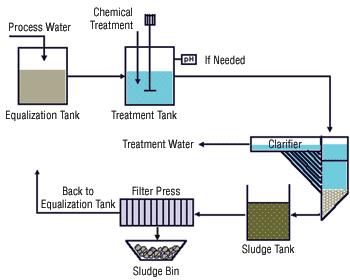

El tratamiento que Spena Group ofrece para el agua producida consiste en aplicar procesos de tratamiento físico, biológico y químico, solos o combinados para remover los contaminantes del agua producida, de tal manera que el producto sea inocuo y reutilizable.

PROCESOS

El tratamiento de agua producida tiene como finalidad eliminar el aceite, tratar la salinidad, remover partículas en suspensión, remover la arena, eliminar los compuestos orgánicos solubles, los gases disueltos, los materiales radiactivos naturales, desinfectar y finalmente ablandamiento.

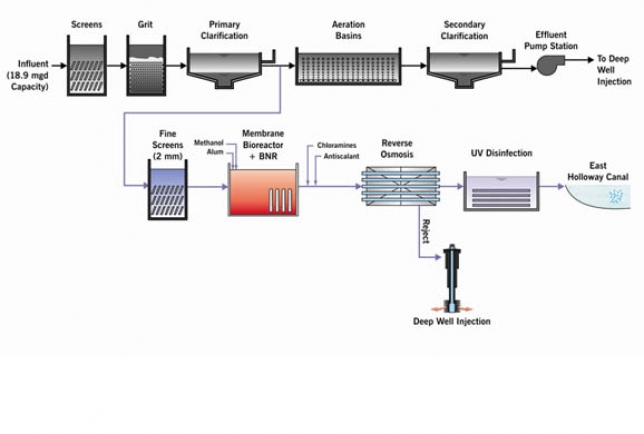

El tratamiento de agua producida depende de sus características, por lo que los procesos en todas las plantas pueden variar, pero en general, toda variación hará uso de:

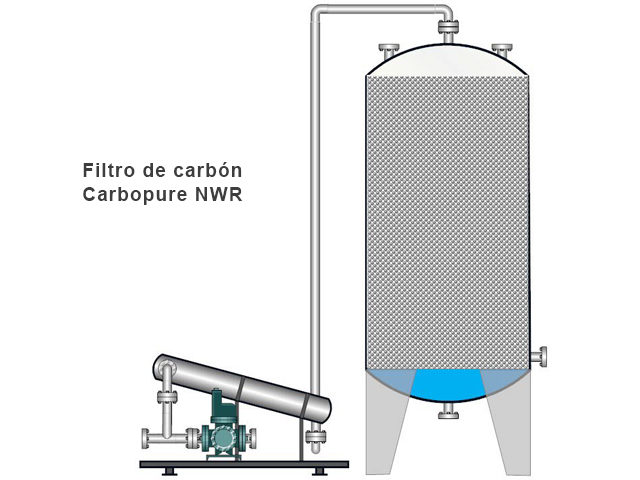

- Filtración.

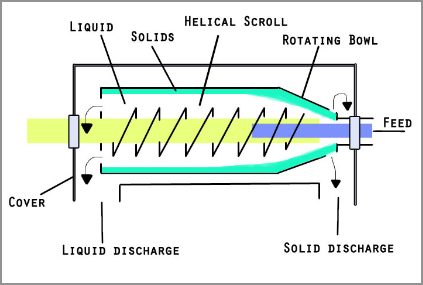

- Separación ciclónica.

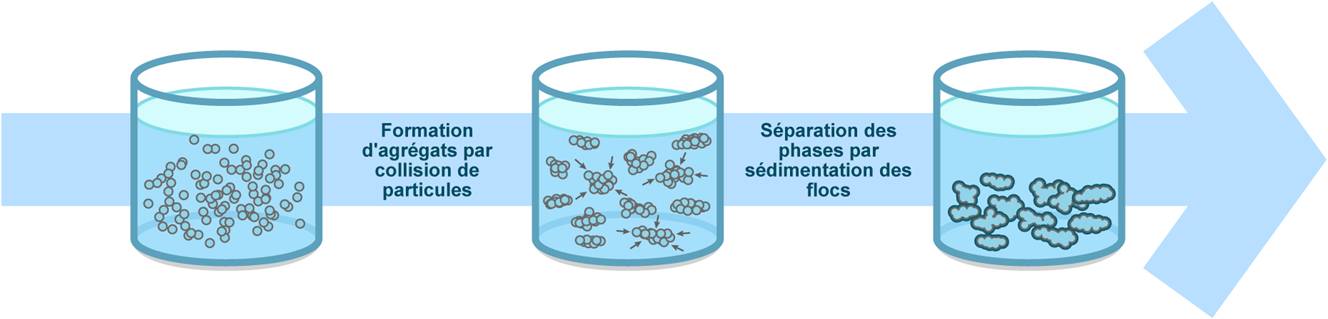

- Flotación.

- Evaporación.

Además, existen otras tecnologías a disposición para el tratamiento de aguas residuales, como son:

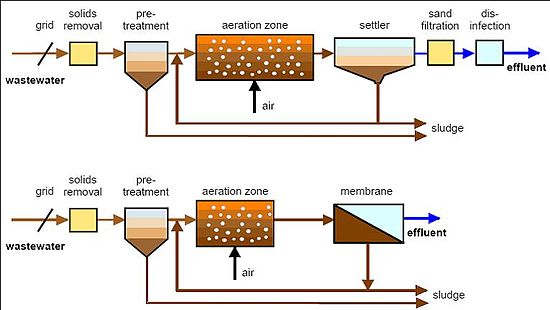

- Tecnología de filtración de membrana.

- Microfiltración.

- Ultrafiltración.

- Membranas poliméricas.

- Membranas cerámicas.

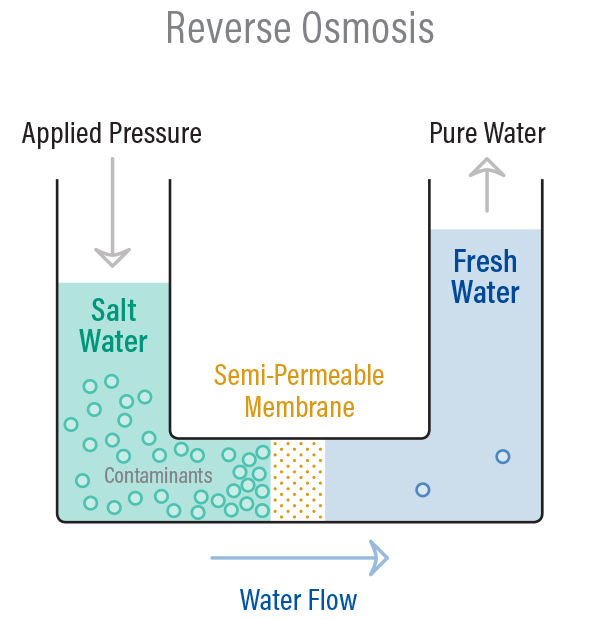

- Ósmosis inversa.

- Nanofiltración.

- Tecnologías de tratamiento térmico.

- Flash de varios niveles.

- Destilación de efectos múltiples.

- Destilación por compresión de vapor.

- MED-VCD.

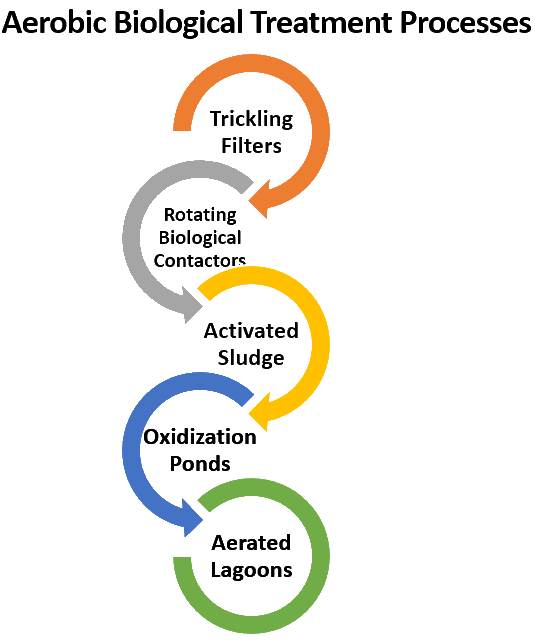

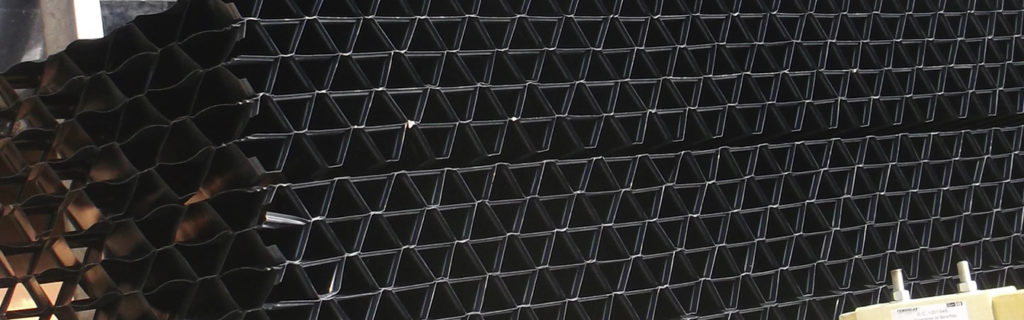

- Filtros biológicos aireados.

- Hidrociclones.

- Flotación de gas.

- Estanque de evaporación.

- Adsorción.

- Filtración de medios.

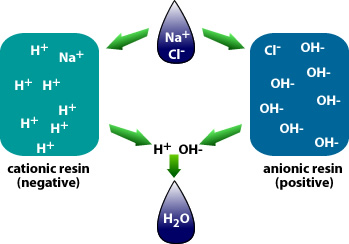

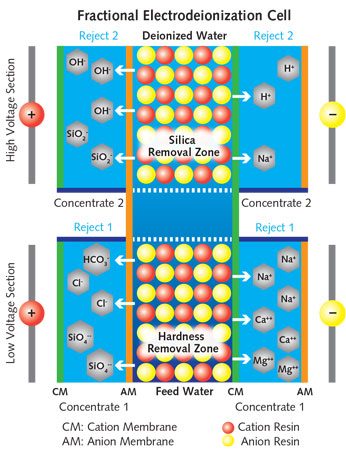

- Intercambio iónico.

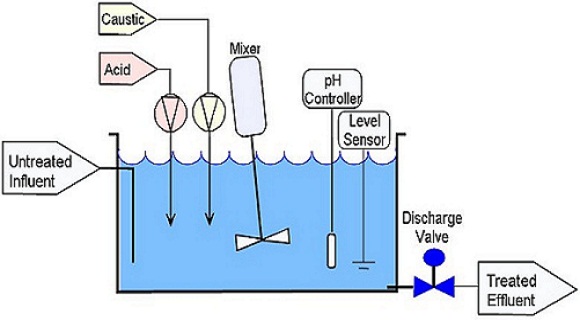

- Oxidación química.

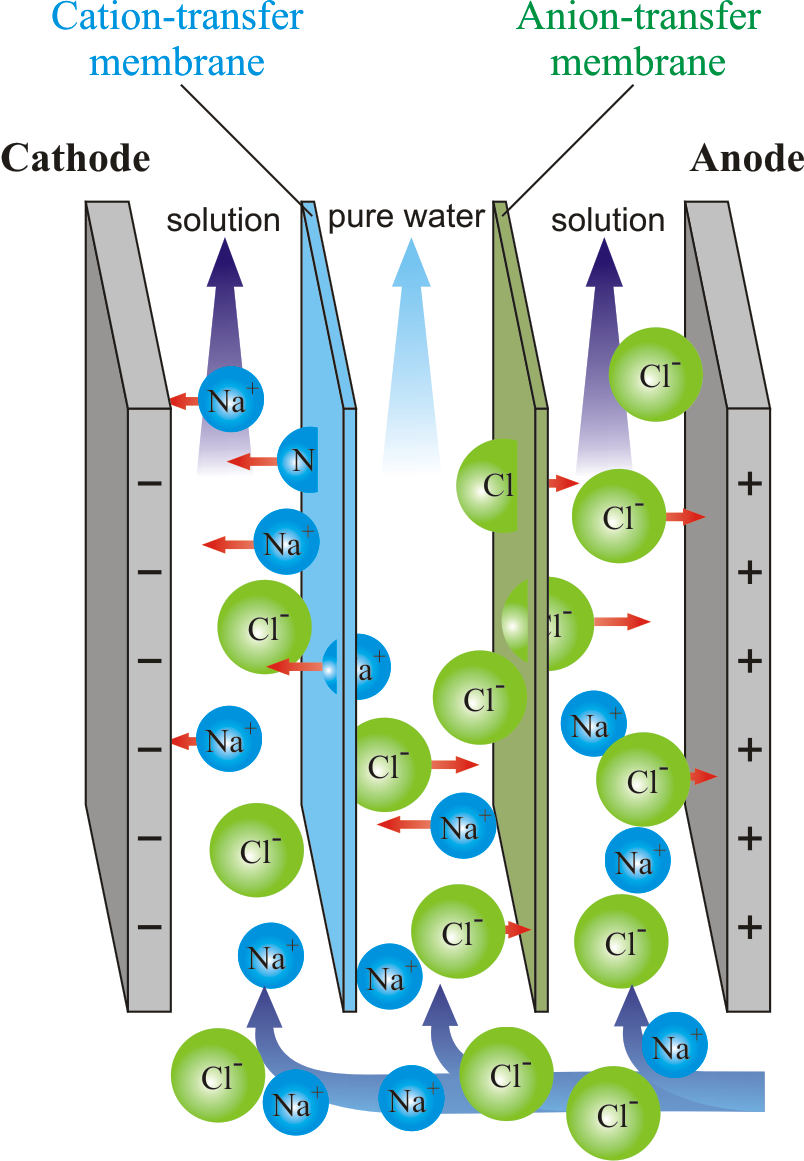

- Electrodiálisis.

- Electrodiálisis reversa.

- Evaporación del deshielo por congelación.

- Dewvaporation.

- Tecnología de extracción de polímero poroso.

Últimamente se habla de electroquímica en el tratamiento de agua producida, éste tipo de tecnologías se desarrollarán en el futuro.

VENTAJAS

- Se puede utilizar el agua tratada en agricultura, en riego de cultivos.

- Otra ventaja es que el agua adecuadamente tratada sirve también en la ganadería, permitiendo el uso del agua, en el ganado.

- En otros países lo utilizan también en el deshielo de los caminos.

- Se puede utilizar en acuacultura.

- Puede brindar energía a cualquier planta de producción.

- Se puede utilizar en los sistemas de prevención de incendios.

- Se puede descargar en el mar o en estanques de evaporación, siempre que cumpla con las regulaciones ambientales locales.

- Se puede utilizar como agua de inyección.

- Se puede utilizar en el proceso de reinyección.